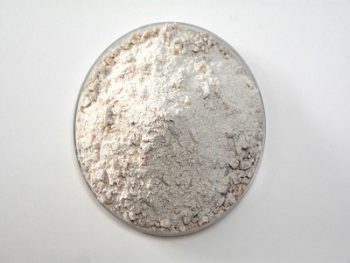

رایج ترین خاک کوره القایی استفاده شده برای جدارهی کوره القایی، خاک نسوز سیلیسی است که ماهیت اسیدی دارد و معمولا از جرم نسوز سیلیسی ( جرم کوبیدنی ) با خلوص بالا تشکیل میشود.

از خاک کوره القایی برای ریخته گری ذوبی آهن، فولاد نرم و فولادهای آلیاژی گوناگون در کارگاههای ریخته گری و ساخت فولاد در کارخانه های کوچک فولاد با آهن اسفنجی استفاده میشود.

خاک نسوز سیلیسی برای ذوب فولادهای کربنی با مقدار کربن بیشتر از 0.1% استفاده میشود. خاک کوره القایی را با کلسینه کردن، خرد کردن و درجه بندی کوارتز بلورین سفید بدست میآید و حاوی SiO2 99% میباشد.

خاک کوره القایی ( خاک نسوز سیلیسی ) در کوره القایی

آستر کوره ( جداره کوره ) بخش مهمی از کوره القایی است. عملکرد کوره مستقیما به عملکرد آستر آن مربوط است. خاک نسوز سیلیسی که به خوبی کوبیده شده باشد و تثبیت شده است، منجر به کارکرد روان کوره، خروجی بهینه و کنترل خوب واکنش های متالورژیکی میشود.

روش خاک کوبی خاک کوره القایی متناسب با کوره به ظرفیت و طراحی کوره، روش کار در طول حرارت ایجاد شده و خروجی کوره بستگی دارد. برای عملکرد موفقیت آمیز و پایدار جداره کوره القایی، جوانب مهم عبارتند از:

- استفاده از خاک نسوز سیلیسی با دانه بندی و کیفیت مناسب

- روش خاک کوبی و آستر زنی دقیق و سیستماتیک

- هماهنگی در شرایط کار

مشخصات و ویژگی های خاک کوره القایی ( خاک نسوز سیلیسی و .. ) چیست ؟

مشخصات جرم نسوز سیلیسی ( خاک کوره القایی ) لازم برای عمر مفید جداره کوره ( آستری ) شامل موارد زیر است:

- خواص حرارتی، بدین معنا که باید توانایی تحمل تنشهایی که در چرخه های حرارتی در طول کار کوره گسترش مییابند را تحمّل کند

- خنثایی شیمیایی نسبت به فلز در حال ذوب

- استحکام ساختاری تحت شرایط کاری

- مقاومت به فرسایش بالا

- نصب آسان

- تعمیرپذیری آستر

- پیاده سازی آسان

- هزینه پایین و به صرفه

از طرفی، تناسب خاک کوره القایی یک آستر کوره تحت شرایط مختلف مانند دمای کاری و فلز در حال ذوب و نوع سربارهی شکل گرفته و ظرفیت کوره دشوار است. با استفاده از آستر اسیدی ( خاک نسوز سیلیسی ، جرم نسوز سیلیسی ) و خنثی برای سربارهی اسیدی و خنثی یا آستر بازی ( خاک نسوز آلومینا اسپینلی ) برای سربارههای بازی می توان به خنثایی شیمیایی نسبت به ذوب در دسترس دست یافت.

انتخاب خاک کوره القایی به چه صورت است ؟

معمولا، انتخاب دیرگداز برای آستر کوره بر پایهی نوع سربارهی تولید شده در طول ذوب، استوار است. سه نوع خاک کوره القایی به عبارتند از :

- اسیدی ( خاک نسوز سیلیسی ، جرم نسوز سیلیسی )

- بازی

- خنثی

اگر سرباره حاوی مقدار زیادی اجزای اسیدی باشد؛ از یک آستری سیلیکا (SiO2) ( خاک نسوز سیلیسی ، جرم نسوز سیلیسی ) استفاده می شود. برای سرباره هایی با شاخص قلیایی ( بازی ) از آسترهای منیزیتی (MgO) استفاده می شوند.

خاک کوره القایی خنثی به گرایش جدیدی برای آستر در کوره القایی بدل شده است. جرم کوبیدنی دیرگدازی که برای آستر خنثی در کوره ی القایی استفاده میشود، از مخلوط آلومینا (Al2O3) و MgO زینتر شده ( آلومینا اسپینلی ) طبق یک فرآیند معین تشکیل میشود. چنین مخلوط هایی پیش از استفاده برای تخمین مقاومت به خوردگی و رفتار مکانیکی شان آزمایش میشوند.

رایج ترین خاک کوره القایی ( خاک نسوز سیلیسی و … ) چگونه اند ؟

رایج ترین آستری ( جداره کوره ) برای کوره ی القایی آستر اسیدی ( جرم نسوز سیلیسی ) است و معمولا از جرم کوبیدنی سیلیکا ( خاک نسوز سیلیسی ) با خلوص بالا تشکیل میشود.

از جرم نسوز سیلیسی برای ذوب فولادهای کربنی با مقدار کربن بیشتر از 0.1% استفاده میشود. این جرم با کلسینه کردن، خرد کردن و دانه بندی و درجه بندی کوارتز بلورین سفید حاوی SiO2 99% تولید میشود.

خلوص کوارتزیت مهم است چرا که ناخالصیهای موجود و پیش بینی نشده ای از فاز مایع را در دمای بالا ایجاد میکند که منجر به کاهش مقاومت مکانیکی و شیمیایی خاک نسوز سیلیسی آستری میشود.

ویژگیهای جرم نسوز سیلیسی

به دلیل کلسیناسیون کوارتز، SiO2 در حالت پایدار قرار دارد و تمایل به ورقه ورقه شدن نداشته، همچنین منبسط و منقبض نمیشود. سیلیکای کلسینه با خلوص بالا عمر آستری را طولانی تر میکند. همچنین باعث میشود تا خواص مکانیکی یکسانی ایجاد شود.

خاک نسوز سیلیسی پرکاربردترین خاک کوره القایی است؛ چون مزایای زیر را دارد:

- یک لایه ی متراکم زینتر شده در جداره کوره بوجود میآبد که در تماس با مذاب است.

- هدایت حرارتی جرم نسوز سیلیسی از سایر مواد دیرگداز کمتر است و اتلاف های حرارتی کمتری در مقایسه با سایر دیرگدازها دارد.

- مقاومت خوبی نسبت به تغییر دما دارد.

- چون ماده ی ارزانی است، هزینه ی آسترزنی کوره کم است.

- به دلیل آماده سازی خشک خاک نسوز سیلیسی ، زمان گرمایش و تفجوشی لازم، کوتاه است.

- هزینه ی ویژه ی دیرگداز به ازای هر تن از فولاد حاصل، کم است.

خاک نسوز سیلیسی ( جرم نسوز سیلیسی ، خاک کوره القایی ) را میتوان بدون خطر تا دمای کاری 1600 درجه سانتیگراد استفاده نمود و از نظر مقاومت به شوک های حرارتی به هر دو دیرگداز آلومینایی و منیزیایی برتری دارد.

اگرچه آستر سیلیکا مقاومت خوبی به شوک حرارتی دارد اما مقاومت کمی در برابر سرباره های ساخت فولاد دارد و باید از خاک آلومینا اسپینلی استفاده نمود. همچنین کنترل دما و نوع شارژ برای عمر آستری ضروری است.

دانه بندی های معمول جرم نسوز سیلیسی چگونه است ؟

آستر فشرده تر منجر به استحکام و عمر بیشتر کوره میشود. فشردگی خاک کوره القایی به دانه بندی جرم نسوز سیلیسی بستگی دارد. این خاک باید به گونهای باشد که کمترین فاصله باز بین ذرات وجود داشته باشد.

دانه بندی معمول خاک نسوز سیلیسی بین 0 تا 5 میلیمتر است. دانه بندیهای دیگر نیز وجود دارد که بنا به درخواست مشتری قابل عرضه است. همچنین لازم است که توجه ویژه ای به تلورانس خاک ها شود چرا که اگر غیر یکنواختی بیش از مقدار لازم وجود داشته باشد تاثیر مخربی بر عملکرد آستر می گذارد.

بایندر اضافه شده به جرم نسوز سیلیسی چیست ؟

برای آنکه جداره کوره در طول گرمایش بخوبی زینتر شود و استحکام بیشتری یابد، به خاک کوره القایی بایندر ( افزودنی ) اضافه میکنند. این بایندر بوریک اسید است و به عنوان بایندر با خاک نسوز سیلیسی مخلوط میشود.

بوریک اسید با ذرات سیلیکا واکنش داده تا یک فاز شیشهای با نقطه ذوب پایین تشکیل دهد و حفره های بین دانه های کوارتز را پر کند. افزودن مقدار مناسب از بوریک اسید برای عمر بهینهی آستر بسیار مهم است. این مقدار به موارد زیر بستگی دارد :

- دمای بوته

- ترکیب شیمیایی جرم کوارتزیت

- ضخامت دیواره ی بوته

شرکت دیرگداز D.R.CO با توجه به تجربه خود در زمینه مواد نسوز مقدار اسید بوریک لازم را به خاک های خود اضافه نموده و محصولات این شرکت آماده استفاده میباشند.

فرآیند کوبیدن خاک نسوز سیلیسی ( خاک کوره القایی ) چگونه است ؟

فرآیند کوبیدن و آماده کردن آستر کوره به مراحل زیر تقسیم بندی میشود.

1 ) مخلوط کردن خاک کوره القایی

ابتدا مقدار خاک کوره القایی مورد نظر تعبیه میشود. این مقدار به میزان جرم کوبشی لازم به طراحی کوره بستگی دارد. خاک نسوز سیلیسی در بوتهای که از ورقه ساخته شده است تا دمای حدود 100 درجه سانتیگراد در تابستان و حدود 140 درجه سانتیگراد در زمستان پیش گرم میشود.

در صورتی که از شرکت دیرگداز D.R.CO خرید میکنید نیازی به انجام ادامه این مرحله نیست .

سپس جرم به حمام های خنک کننده منتقل میشود و تا 50 درجه سانتیگراد سرد می شود. بوریک اسید با مش 0.2 میلیمتر غربال میشود و مقدارِ محاسبه شده توزین شده و به جرم افزوده میشود.

جرم با دست کاملا مخلوط میشود. برای اطمینان از اختلاط یکنواخت بوریک اسید، بسته ی مخلوط بررسی میشود. این کار با دستچین کردن مقدار کمی از جرم برای ساختن یک دوغاب غلیظ به کمک آب مقطر انجام میشود. یک کاغذ pH در دوغاب غوطه ور میشود. حضور بوریک اسید، pH کمتر از 7 را از خود نشان میدهد.

2) آسترکشی سیم پیچ

سیم پیج مسی که با آب سرد شده با خاک نسوز پوشانده میشود و پیش از شروع آسترکشی به خوبی خشک میشود. سپس الیاف سرامیکی دور آستر سیم پیچ پیچیده میشوند.

3) کوبیدن بوته

کف کوره با ابزارهای سرصاف کوبیده میشود. کف در چندین لایه با ضخامت های مختلف با جرم نسوز سیلیسی کوبیده میشود. لایهی پایینی ضخیم ترین است و حدود 60 میلیمتر است. ضخامت لایه های بعدی حدود 20 میلیمتر است.

سنبه زنی لایه های متناوب با میخچه و ابزارهای سرصاف انجام میشود. کف، 10 میلیمتر بالای ارتفاع لازم ساخته میشود و جرم اضافی به طور یکنواخت تراشیده میشود. سپس طرح بررسی میشود.

پس از آن، قالب فلزی که بیرون تمیز شده است، در مکانی قرار می گیرد که هم محور با سیم پیچ هاست و به کمک جداکننده های چوبی در محل نگه داشته میشود.

وزنه سنگین در قالب نگه داشته میشود تا از بالا آمدن آن در طول سنبه زنی جلوگیری کند. فضای گوشه دار بین ورقه ی پنبه ی نسوز و قالب در لایه های 50 تا 60 میلیمتر با استفاده از میخچه و ابزارهای سرصاف از بالا سنبه زنی میشود.

کوبش تا فاصلهی 100 میلیمتر از بالا ادامه مییابد. قبل از سنبه زنی مخلوط روکش، لایهی نازکی از محلول سدیم سیلیکات روی لایهی سیلیکای کوبیده در بوته اعمال میشود. محلول رقیق سدیم سیلیکات به جرم روکش کوبشی سیلیکا افزوده میشود.

ناودان ذوب ریزی با همان مخلوط خاک کوره القایی شکل میگیرد. معمولا از کوبه های پنوماتیک و ویبراتورهای الکتریکی در کوره های بزرگ برای شکل دهی بوته استفاده میشود.

4) زینترینگ بوته ی کوره

برای زینترینگ کوره القایی بسامد شبکه، کوره تا لبه ی بالایی سیم پیچ با تمرکز مناسبی پر میشود، در حالی که از تراشهی سنگین برای کوره هایی با بسامد متوسط استفاده میشود.

منبع تغذیه از طریق روشن کردن پایین ترین اتصال وسط مبدل تنظیم میشود و در فواصل چند دقیقه ای روشن و خاموش میشود بطوریکه برای کوره هایی با ظرفیت 6 تن افزایش دمای 100 درجه سانتیگراد بر ساعت و برای کوره های بزرگ با آستری ضخیم 50 درجه سانتیگراد بر ساعت به دست می آید.

پس از آن که دما به 800 درجه سانتیگراد میرسد، توان با نرخ حدود 150 درجه سانتیگراد بر ساعت زیاد میشود. گرمایش تا ذوب شارژ زینترینگ ادامه می یابد. برای اندازه گیری دما از ترموکوپل های کرومل آلومل استفاده می شود. با افزودن پیوسته شارژ، دما در تمام طول ذوب پایین نگه داشته میشود.

به محض این که کوره با مذاب پر میشود، توان برای رسیدن به دمای زینترینگ زیاد میشود. دمای نهایی فلز باید حدود 30 الی 50 درجه بالای دمای کاری عادی برود و در این دما به مدت یک ساعت نگه داشته شود تا دمای آستر دیرگداز تثبیت شود و همچنین ضخامت کافی از دیرگداز ذوب شود تا شوک فیزیکی بوته را تحمل کند. در طول دوره ی اولیه ی کار کوره، نباید کوره از کار بیفتد یا تا زیر 100 درجه سرد شود.

فرسایش و عمر خاک نسوز سیلیسی در کوره چقدر است ؟

عمر آستر کورهی القایی که با خاک کوره القایی آسترکشی شده است، به روش آسترزنی و روش عملکرد کوره در کنار کیفیت جرم نسوز سیلیسی بستگی دارد. دستیابی به آستری بی کیفیت و هدر رفت سرمایه در کوره ها بسیار رایج است.

مواردی وجود دارد که شکست ناگهانی آستر رخ می دهد. فاکتورهای اصلی که بر عمر کورهی القایی اثر میگذارند عبارتند از:

- دانه بندی نادرست خاک نسوز سیلیسی

- توزیع غیریکنواخت و غیر اصولی اسید بوریک بایندرهای عامل پیوند

- فوق گرمایش حمام فلز در کوره

- نفوذ فلز

- کمینه ی فلز بدون سرباره که منجر به کمینه ی فرسایش در خط سرباره میشود

- اتلاف پودر دیرگداز

- ترک خوردگی فصل مشترک روکش/آستر.

تعمیر آستری و خاک کوره القایی

در طول عملکرد کوره، آستر تحت انواع تنش های حرارتی، بارگیری مکانیکی و برهم کنش های آستر-فلز قرار می گیرد. در نتیجه فرسایش آستر و خاک کوره القایی رخ می دهد. موارد زیر چند روش برای تعمیر آستر هستند. تعمیر کوره به ماهیت فرسایش بستگی دارد. انواع مختلف فرسایش آستر دیرگداز عبارتند از :

- ترک خوردگی

- سایش موضعی

- فرسایش کف

- فرسایش دیواره های جانبی

- فرسایش خط سرباره

اغلبا ترک های مویی و کوچک، پس از سرمایش، روی سطح آستر دیده می شوند. با سرمایش، آستر منقبض می شود و وقتی که نمی تواند تنش های انقباض را تحمل کند ترک های کوچکی را گسترش می دهد و بدین ترتیب تنش ها را آزاد میکند.

با این حال ترک هایی از این نوع معمولا وقتی که کوره گرم می شود بسته میشوند. شارژ کردن براده ها یا ذرات فلزی کوچک که می توانند وارد ترک ها شوند و از بسته شدن خود به خودی آنها جلوگیری کنند و این موضوع مطلوب نیست.

سایش و فرسایش موضعی آستر

سایش موضعی آستر شامل آستر کوره با شکست موضعی و کوچک یا بخش ساییده شده ی موضعی آستر است. این سایش موضعی می تواند به آسانی با استفاده از دیرگداز خودگیر با هوا تعمیر شود که با فشار ماله کشی می شود. سطح تعمیر شده به حال خود رها می شود تا با خروج رطوبت خشک شود.

برای فرسایش جزئی در کف میتوان با ریختن خاک کوره القایی روی ناحیی فرسوده و کوبیدن با چکش سرصاف آن را تعمیر نمود.

در مورد فرسایش دیواره های جانبی، بخش ساییده شده ی کوره ی القایی میتواند با استفاده از آستر بی شکل خشک در پشت یک قالب تعمیر شود. قطر قالب باید اندکی کوچکتر از قطر اصلی آستر باشد.

به خاطر فرسایش خط سرباره، شیارهایی در حدّ سرباره در کوره ی القایی تشکیل می شوند. این شیارها را میتوان در کوره ی خالی با گذاشتن خاک نسوز سیلیسی تعمیر کرد، همانند آنچه در سایش موضعی توصیف شد.

این تعمیر را می توان وقتی که کوره در حال کار است نیز انجام داد. برای چنین تعمیری حدّ فلز باید زیر ناحیهای نگه داشته شود که قرار است تعمیر شود. سرباره خارج میشود و جرم بی شکل و سست از طریق جابجایی بوته افزوده میشود. جرم روی دیواره های جانبی کشیده میشود و به دیواره می چسبد.

قیمت خاک کوره القایی ( جرم نسوز سیلیسی و … ) چقدر است ؟

قیمت خاک کوره القایی و در کل بسیاری دیگر از جرم های کوبیدنی کاملا بستگی به این دارد که شما چه گرید و خلوصی از این محصول را برای استفاده نیاز دارید.

محصولات این شرکت هم به صورت وارداتی، از کشورهای شناخته شده در این صنعت بوده و هم بصورت داخلی موجود میباشد که با توجه به کیفیتی که شما نیاز دارید ارسال میگردد.

لذا برای خرید خاک نسوز سیلیسی بهتر است قبل از هرچیز کیفیت مورد نیاز خود را مشخص کنید.

ریسک خرید جرم نسوز سیلیسی بی کیفیت چیست ؟

اگر در هنگام خرید جرم نسوز سیلیسی نسبت به خصوصیات و ویژگیهای لازم آنها آگاهی لازم را دارید و همچنین بر کاربرد هر کدام اشراف کامل دارید ریسکی در خرید شما وجود نخواهد داشت. از طرفی بی دقتی در انتخاب و استفاده از خاک نسوز سیلیسی بی کیفیت، منجر به هدر رفتن سرمایه شما شده و بازده کاری شما را پایین خواهد آورد و خطرات انسانی را بالا خواهد برد.

چگونه میتوان خاک نسوز سیلیسی را سفارش داد ؟

با توجه به کاربردهای گسترده و تنوع خاک کوره القایی شما میتوانید برای کسب اطلاعات بیشتر و رسیدن به درخواست خود با این شرکت در تماس باشید تا با توجه به نیاز خود، با کیفیت ترین و مناسب ترین محصول را با قیمتی مناسب در اختیار شما دهیم.